La corrosión es uno de los problemas más comunes en la industria y en el mantenimiento de equipos metálicos. El óxido no solo afecta la apariencia de las superficies, sino que también compromete la resistencia y durabilidad de los materiales. En este contexto, el laser para quitar oxido se ha convertido en una de las soluciones más modernas y efectivas. Esta tecnología es utilizada en talleres, fábricas, restauración de piezas y mantenimiento de infraestructuras debido a su precisión y eficacia.

¿Qué es el laser para quitar oxido?

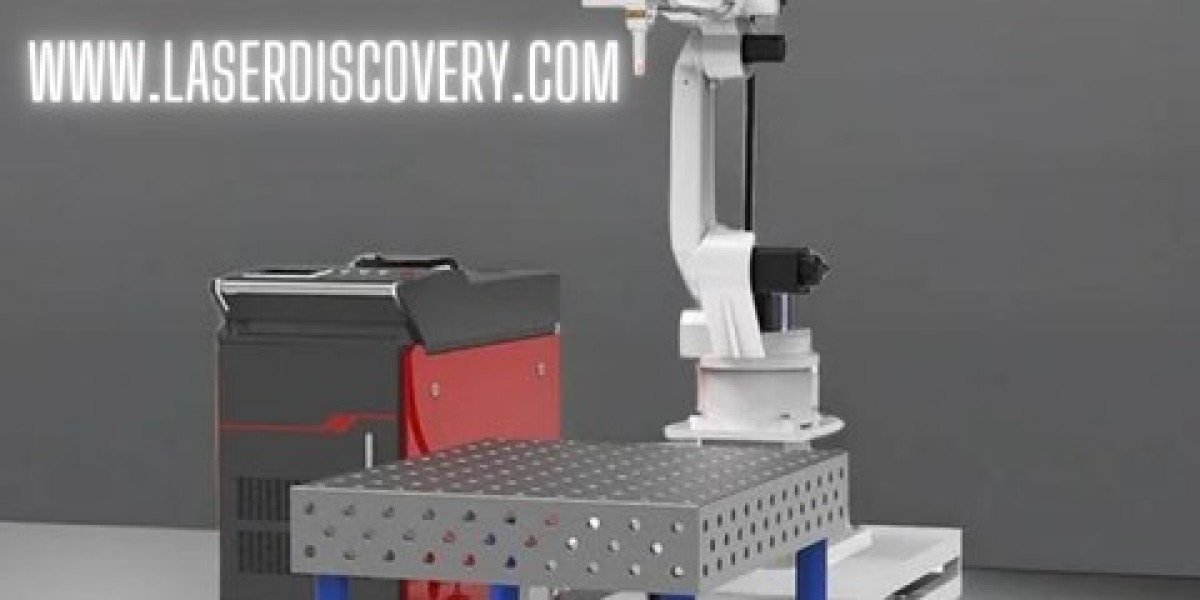

El laser para quitar oxido es una máquina que utiliza un rayo concentrado de energía láser para limpiar y restaurar superficies metálicas. A diferencia de métodos tradicionales como el lijado o el uso de productos químicos, esta técnica no daña el material base y actúa únicamente sobre la capa de corrosión. El rayo láser evapora el óxido sin contacto físico, dejando la superficie lista para procesos posteriores como pintura, soldadura o pulido.

Aplicaciones del laser para quitar oxido

Este sistema se aplica en múltiples sectores, ya que es capaz de eliminar el óxido de diferentes tipos de metales y piezas. Algunos de los usos más destacados son:

Restauración de piezas metálicas en la industria automotriz.

Limpieza de maquinaria agrícola y de construcción.

Preparación de superficies metálicas en astilleros y estructuras navales.

Conservación de monumentos y obras de arte metálicas.

Eliminación de óxido en tuberías e instalaciones industriales.

Cada una de estas aplicaciones demuestra la versatilidad del laser para quitar oxido como herramienta esencial en entornos donde la corrosión es un problema recurrente.

Proceso de limpieza con laser para quitar oxido

El procedimiento es directo y seguro. La máquina emite un rayo de luz láser concentrado sobre la zona oxidada. La energía absorbida por el óxido lo calienta hasta que se evapora en forma de partículas microscópicas. Este proceso se conoce como ablación láser. Lo más interesante es que solo se elimina la capa de óxido, mientras que el metal debajo se mantiene intacto y protegido.

Además, el operador puede ajustar la intensidad del láser según el tipo de material y el grosor de la corrosión. Esto permite trabajar tanto en piezas delicadas como en estructuras robustas.

Beneficios industriales del laser para quitar oxido

En entornos industriales, la limpieza con láser ofrece múltiples ventajas frente a otros métodos tradicionales. Algunas razones por las que esta tecnología está creciendo son:

Mayor rapidez en comparación con técnicas manuales.

Reducción de residuos secundarios, ya que no se necesitan químicos ni abrasivos.

Seguridad para el operador al no generar polvo peligroso en grandes cantidades.

Precisión que evita daños en superficies sensibles.

Por estos motivos, el laser para quitar oxido se ha posicionado como una de las tecnologías más confiables en el sector metalúrgico y de mantenimiento.

Impacto del laser para quitar oxido en la restauración de piezas

Uno de los aspectos más interesantes de esta tecnología es su aplicación en la restauración. Muchas piezas antiguas de vehículos, herramientas o estructuras metálicas pierden valor por el óxido. Gracias al uso del láser, es posible recuperar la apariencia original de los metales, prolongando su vida útil y devolviendo su funcionalidad.

En proyectos de restauración artística, el laser para quitar oxido se emplea en esculturas, rejas antiguas y elementos decorativos, respetando la integridad del material sin deteriorar su valor histórico.

Diferencias con métodos tradicionales

Los métodos más comunes para eliminar óxido han sido la aplicación de cepillos metálicos, lijado, chorro de arena o productos químicos. Aunque efectivos, suelen desgastar el metal o dejar residuos peligrosos.

En cambio, el laser para quitar oxido actúa de manera limpia y precisa. No hay contacto directo con la superficie y se evitan sustancias químicas dañinas. Esta diferencia es clave en sectores que requieren acabados de calidad y cumplimiento con normativas ambientales.

Usos en la industria automotriz y naval

En la automoción, los talleres utilizan esta tecnología para preparar piezas antes de ser pintadas o soldadas. Esto asegura una mejor adherencia y evita que el óxido vuelva a aparecer en poco tiempo.

En el sector naval, el óxido es un enemigo constante debido al contacto con ambientes húmedos y salinos. Con el laser para quitar oxido, se pueden limpiar grandes superficies en barcos y estructuras portuarias, reduciendo costos de mantenimiento y aumentando la seguridad estructural.

Innovación y futuro del laser para quitar oxido

El desarrollo tecnológico avanza cada año, y los equipos de limpieza con láser se están volviendo más accesibles y compactos. Esto permite que no solo grandes industrias, sino también talleres pequeños y profesionales independientes, puedan acceder a esta solución.

En el futuro, se espera que el laser para quitar oxido sea aún más eficiente, con equipos más portátiles y potentes que permitan trabajar en cualquier entorno, desde fábricas hasta proyectos de restauración en campo abierto.

Pensamientos finales

El laser para quitar oxido representa una transformación en la forma de mantener y restaurar superficies metálicas. Su precisión, limpieza y eficacia lo convierten en una herramienta indispensable en la industria moderna. Desde la automoción hasta la conservación patrimonial, esta tecnología abre nuevas posibilidades para prolongar la vida útil de los metales y garantizar resultados de alta calidad.